Xi lanh thủy lực có thể chịu thua thất bại mà không cần bảo trì thích hợp. Do đó, điều quan trọng nhất là không chỉ đơn thuần là giải quyết các vấn đề khi chúng xuất hiện, mà còn để thấy trước và đưa chúng vào các hoạt động thường ngày. Cách tiếp cận chủ động này là then chốt trong việc đảm bảo rằng các thành phần máy móc cơ bản này luôn hoạt động ở khả năng tối ưu của chúng.

Trong bài viết toàn diện này, chúng tôi sẽ khám phá bảy thực tiễn không thể thiếu để duy trì các xi lanh thủy lực. Mỗi bước được phác thảo tạo thành một nền tảng trong việc thiết lập một giao thức bảo trì được thiết kế không chỉ để tăng tuổi thọ của thiết bị của bạn, mà còn để bảo vệ đầu tư của bạn.

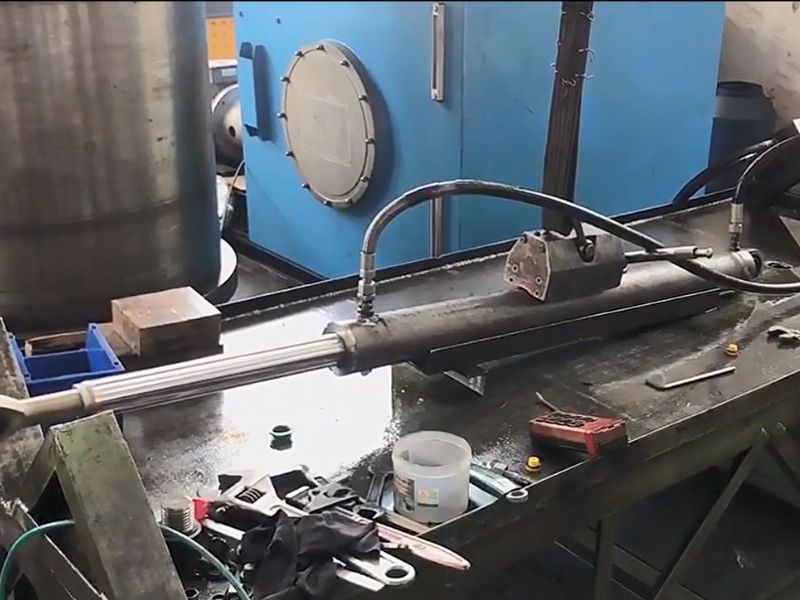

Kiểm tra thường xuyên là nguyên tắc cơ bản của bảo trì phòng ngừa cho các xi lanh thủy lực. Bắt đầu kiểm tra tỉ mỉ bằng cách khảo sát trực quan toàn bộ xi lanh để biết các chỉ định hao mòn, ăn mòn hoặc gây hại. Phân bổ xem xét kỹ lưỡng hơn cho thanh piston và lỗ khoan xi lanh, do sự nhạy cảm tăng cao của chúng đối với mặc và các hiệu ứng ăn mòn. Xem ra các vết trầy xước, vết lõm hoặc bất kỳ gợi ý mặc nào không đối xứng có thể biểu thị sự sai lệch hoặc rắc rối ô nhiễm. Hơn nữa, đánh giá các con dấu một cách tỉ mỉ cho dấu vết rò rỉ hoặc vết nứt. Sử dụng các dụng cụ đo chính xác để phát hiện bất kỳ thay đổi thứ nguyên nào trong các yếu tố xi lanh, như đường thẳng que và hình tròn lỗ khoan, là bắt buộc. Đảm bảo các kiểm tra này xảy ra với hệ thống được cung cấp và giảm áp lực để đảm bảo môi trường kiểm tra an toàn.

1. Được làm sạch bên ngoài của xi lanh để ngăn chặn sự tích tụ bụi bẩn.

2.Sure rằng chất lỏng thủy lực sạch và không có chất gây ô nhiễm. Sử dụng các bộ lọc trong hệ thống thủy lực và thay thế chúng theo khuyến nghị của nhà sản xuất.

3. Bảo trì, làm sạch tất cả các bộ phận với dung môi thích hợp và đảm bảo chúng khô trước khi lắp lại.

4. Cứ động thanh và xi lanh từ tiếp xúc với các chất và môi trường có hại, sử dụng nắp thanh hoặc cần gạt nếu cần thiết.

1. Đánh giá một cách khác nhau: Biện pháp ban đầu và đơn giản nhất là kiểm tra trực quan. Thường xuyên kiểm tra xi lanh thủy lực cho bất kỳ chỉ định chất lỏng trên hoặc gần các con dấu, khớp và dưới thân hình trụ. Hãy cảnh giác cho các bản vá hoặc mánh khóe ẩm ướt, đó là dấu hiệu của rò rỉ.

2 Quá trình này đòi hỏi phải chịu áp lực và giám sát áp lực giảm, gợi ý cho sự hiện diện của rò rỉ. Sử dụng đồng hồ đo áp suất để theo dõi hiệu suất của hệ thống trong suốt thời gian của các đánh giá này.

3. Nhận dạng rò rỉ siêu âm Advanced: Đối với khả năng phát hiện tăng cường, việc sử dụng các máy dò rò rỉ siêu âm là nên làm. Những công cụ này có thể nhận ra những tiếng ồn tần số cao phát ra bằng cách thoát chất lỏng, chứng tỏ đặc biệt hữu ích trong việc xác định chính xác rò rỉ nhỏ hoặc không rõ ràng.

1. Kiểm tra con dấu: Một vị trí chiếm ưu thế cho rò rỉ trong các xi lanh thủy lực cư trú tại các con dấu. Kiểm tra nhất quán và thay thế các con dấu bị suy giảm hoặc bị suy yếu có thể xảy ra rò rỉ lâm sàng. Điều bắt buộc là phải lựa chọn các con dấu cỡ nòng cao được điều chỉnh theo áp suất và động lực nhiệt của hệ thống của bạn.

2. Đầu tư vào các thành phần vượt trội: Phân bổ tài nguyên hướng tới việc có được các thành phần cao cấp cho cơ sở hạ tầng thủy lực của bạn. Mặc dù các vật liệu và thành phần chất lượng hàng đầu có thể đòi hỏi một chi phí ban đầu mạnh mẽ hơn, nhưng chúng đáng chú ý làm giảm khả năng bị rò rỉ và thất bại hệ thống.

3. Quy trình cài đặt và căn chỉnh chính xác: Đảm bảo rằng tất cả các yếu tố, chủ yếu là xi lanh và đường ống, được cài đặt tỉ mỉ và căn chỉnh đúng cách. Bất kỳ sự sai lệch nào cũng có thể áp đặt căng thẳng quá mức lên các thành phần, rò rỉ kết tủa.

1. Các biện pháp điều trị: Trước khi bắt đầu công việc, hãy xác minh rằng hệ thống được giảm áp lực và được làm sạch hoàn toàn để ngăn chặn ô nhiễm. Lắp ráp các công cụ cần thiết, bao gồm các thiết bị lắp đặt con dấu, bộ cờ lê và tác nhân bôi trơn.

2. Quy trìnhDisassembling: Dismant một cách có phương pháp của xi lanh, ghi chú ghi lại sự sắp xếp và trình tự của tất cả các thành phần của nó. Đồng thời, nhân cơ hội này để làm sạch từng phần riêng lẻ.

3. Sự phân chia của các con dấu cũ: Sử dụng các công cụ phù hợp để chiết xuất tinh tế các con dấu già, điều khiển các dụng cụ kim loại sắc nhọn hoặc kim loại có thể gây ra vết trầy xước trên bề mặt hình trụ.

4. Việc thay thế các con dấu mới: Trước khi lắp, áp dụng chất bôi trơn cho cả con dấu tươi và bề mặt xi lanh. Sử dụng các thiết bị lắp đặt dấu để định vị chính xác các con dấu mà không gây ra thiệt hại.

5.REASSSUBLY: Sau đó để thay thế và giải quyết bất kỳ thành phần cạn kiệt nào khác, hãy lắp lại xi lanh tuân thủ trình tự nghịch đảo của sự tháo gỡ. Đảm bảo tất cả các thành phần được căn chỉnh và gắn chặt chính xác theo hướng dẫn của nhà sản xuất.

1. Kiểm tra mức độ: Kiểm tra mức độ chất lỏng thường xuyên, vì mức độ thấp có thể dẫn đến xâm nhập không khí và xâm thực, làm hỏng hệ thống. Đảm bảo hệ thống được mát mẻ và suy giảm trước khi kiểm tra.

2. Chất lượng phân tích: Tìm kiếm các dấu hiệu ô nhiễm như đổi màu hoặc mùi bất thường. Sử dụng phân tích dầu để đánh giá chi tiết tình trạng chất lỏng, kiểm tra ô nhiễm nước, vật chất hạt và sự cố hóa học.

3. Thay thế: Thay thế chất lỏng nếu nó có dấu hiệu suy thoái hoặc ô nhiễm. Thực hiện theo các hướng dẫn của nhà sản xuất để thoát nước và nạp lại, đảm bảo hệ thống không có chất gây ô nhiễm trước khi đổ đầy lại.

1. Cài đặt Proper: Đảm bảo cài đặt chính xác là bước đầu tiên để ngăn chặn quá tải và sai lệch. Điều này bao gồm căn chỉnh chính xác xi lanh với tải của nó và xác nhận rằng các điểm lắp được bảo mật và phù hợp với ứng dụng.

2. Kiểm tra lại: Tiến hành kiểm tra thường xuyên để theo dõi các dấu hiệu sai lệch hoặc quá tải. Điều này bao gồm kiểm tra các mẫu hao mòn không đồng đều, lắng nghe những tiếng ồn khác thường và quan sát bất kỳ thay đổi nào trong hiệu suất xi lanh.

3. Sử dụng các van giảm áp: Lắp đặt van giảm áp có thể ngăn ngừa quá tải bằng cách giải phóng áp suất dư thừa và bảo vệ xi lanh khỏi bị hư hại.

1. Kiểm tra áp lực: Liên tục kiểm tra áp suất thủy lực trong hệ thống là rất quan trọng. Điều này đạt được thông qua việc sử dụng đồng hồ đo áp suất để đảm bảo rằng hệ thống hoạt động trong các tham số áp suất được chỉ định của nó. Bất kỳ sai lệch nào cũng có thể báo hiệu các vấn đề như rò rỉ, vật cản hoặc lỗi bơm.

2. Đánh giá hiệu quả: Xác định hiệu quả của xi lanh thủy lực bằng cách phân tích tốc độ phản ứng của nó và độ mịn của hoạt động của nó. Bất kỳ sự thiếu hiệu quả nào cũng có thể ngụ ý hao mòn nội bộ, ô nhiễm hoặc các mối quan tâm khác đòi hỏi sự chú ý.

3. Xác minh công suất tải: Trong các khoảng thời gian đều đặn, tiến hành kiểm tra tải là thuận lợi. Những đánh giá này hỗ trợ trong việc xác nhận liệu xi lanh thủy lực có có khả năng quản lý tải trọng tối đa của nó mà không gặp phải vấn đề về hiệu suất hay không.

1. Các hệ thống Complex: Đối với các hệ thống thủy lực có độ phức tạp cao hoặc các hệ thống được tích hợp vào các hoạt động quan trọng, dịch vụ chuyên nghiệp đảm bảo mức độ chuyên môn và độ chính xác vượt ra ngoài bảo trì thường xuyên. Các chuyên gia có thể chẩn đoán và giải quyết các vấn đề phức tạp có thể bị bỏ lỡ.

2 Phục vụ chuyên nghiệp có thể cung cấp bảo trì kỹ lưỡng, sâu rộng, kéo dài tuổi thọ của các hệ thống này và ngăn chặn thời gian chết tốn kém.

3. OUPGRADESS và ĐẠI DIỆN: Trong trường hợp hệ thống yêu cầu nâng cấp hoặc đại tu hoàn chỉnh, các chuyên gia có thể đưa ra các giải pháp hiệu quả, hiệu quả và phù hợp với các tiêu chuẩn công nghiệp mới nhất.

Tuân thủ các quy trình này đảm bảo rằng các hệ thống thủy lực của bạn hoạt động ở hiệu suất tối ưu, do đó giảm thời gian chết và kéo dài tuổi thọ của thiết bị của bạn. Bảo trì thường xuyên không chỉ ngăn chặn các sửa chữa và thay thế đắt tiền mà còn thúc đẩy sự an toàn và độ tin cậy trong hoạt động của bạn. Hãy nhớ rằng, mọi hệ thống thủy lực đều có các yêu cầu riêng biệt; Do đó, việc tùy chỉnh các biện pháp này phù hợp với nhu cầu cụ thể của bạn sẽ mang lại kết quả tối ưu.